Categorías de los Equipos de protección individual

Conocer los diferentes tipos de equipos, su utilidad y su correcto uso permitirá al trabajador tener la seguridad de que el proceso de manipulación del producto se efectuará sin ningún riesgo.

Los EPIs deberán de emplearse cuando existan riesgos que no hayan podido evitarse o no hayan podido ser limitados por medios técnicos o protección colectiva, o mediante métodos o procedimientos de organización del trabajo.

La clasificación de los EPIs (Real Decreto 733/95) para la manipulación de productos químicos se realiza en función de su categoría:

EPIs de categoría 1

De diseño sencillo. Protege de riesgos leves o menores. Este tipo de EPIs son autocertificados por los distribuidores o fabricantes (Ej. vestuario laboral no técnico, buzos, guantes para riesgos mínimos, etc…).

EPIs de categoría 2

Diseñados para riesgos intermedios. Protege de riesgos habituales en la industria: Certificados por laboratorio acreditado u organismo de control (Ej. calzado anticorte, gafas de seguridad, protectores auditivos, etc…).

EPIs de categoría 3

De diseño complejo. Protege de riesgos o lesiones irreversibles, con riesgo mortal o que puedan causar lesiones muy graves. Certificados por un laboratorio u organismo notificado, además de un control de fabricación por parte del mismo organismo (cascos, sistemas anticaídas, guantes para riesgos químicos, etc…).

Todos los Equipos de protección individual están sometidos a homologación y deben llevar el marcado CE (Conformidad Europea).

Tipos de EPIs según su función protectora

Equipamiento para protección respiratoria

Mascarillas

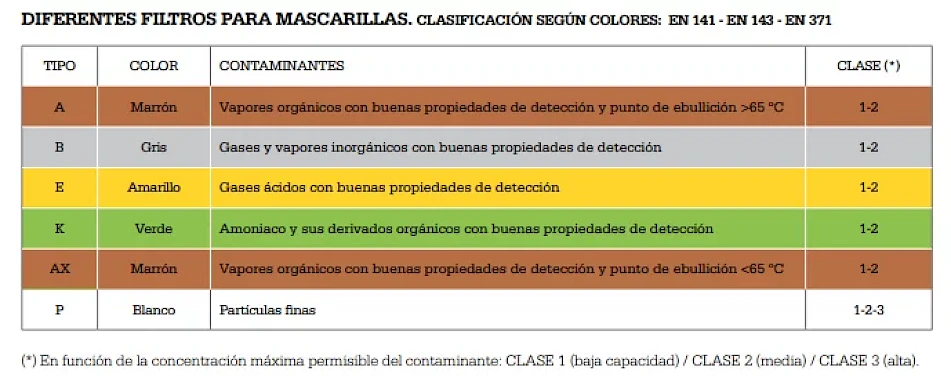

Existen mascarillas con filtros en forma de cartuchos que pueden sustituirse cuando se comprueba la disminución de su eficacia. Estos cartuchos, que deben cumplir en todo momento con las Normas EN 141 y 143, llevan en su interior carbono activado que purifica el aire que se inhala al respirar los vapores de disolvente.

Se recomienda el uso de estas mascarillas para la limpieza con disolventes de los útiles del pintor, pistolas y cuando se realicen ciertas aplicaciones de productos de pintura.

Sustitución de los filtros

No es posible determinar un tiempo de eficacia de un filtro, puesto que diversos factores influyen en su duración; humedad relativa, temperatura, ritmo respiratorio, capacidad pulmonar, concentración y naturaleza del contaminante. Se recomienda sustituir el filtro cuando se advierta un incremento de la resistencia respiratoria o el olor del contaminante.

Los diferentes tipos de mascarillas deberán de cumplir con las Normas Europeas, y se clasifican según la Directiva 26/656/CEE:

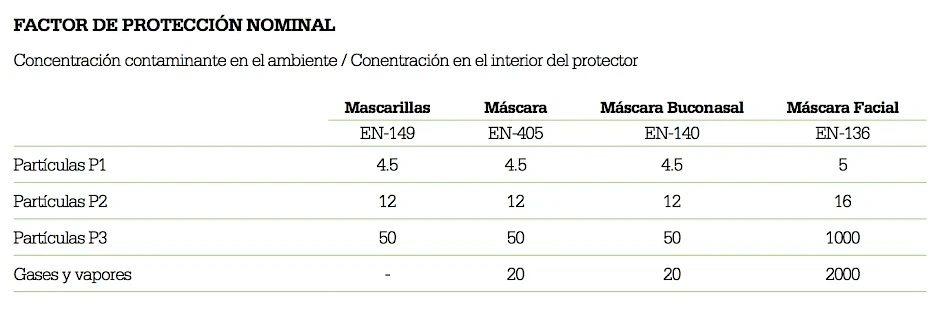

EN-136: Máscaras faciales (1). Requisitos. Ensayos de mercado.

EN-140: Define la media máscara como una pieza facial que cubre la nariz, la boca y la barbilla y el cuarto de máscara como la pieza facial que cubre la nariz y la boca (2).

EN-141: Clasifica filtros de gases (3) (eliminan gases y vapores especifica-dos) y filtros mixtos (eliminan sólidos dispersos y/o partículas líquidas y los gases y vapores).

EN-143: Clasifica filtros de partículas (4) en sólidas (P-1), sólidas (P-2) o sólidas y líquidas (P-3).

EN-149: Mascarillas Autofiltrantes contra partículas (5). Impide que junto con el aire que se inhala, penetren partículas y/o aerosoles de base agua, en la nariz y garganta. Suelen estar fabricadas de papel, cartón o cierto tipo de coloides. Han de retener partículas de no más de 5 micras y suelen tener grabadas la clase (FFP1; FFP2, FFP3). Son muy recomendables para las operaciones de lijado de masillas y cualquier tipo de pintura seca. No sirven para vapores de disolvente.

EN-405: Mascarillas autofiltrantes con válvulas para gases y vapores. Requisitos mínimos que deben cumplir las mascarillas que constan de un adaptador facial del que forma(n) parte inseparable un(os) filtro(s) contra gases/vapores (6).

Equipos respiratorios autónomos

EN-1146: Equipos respiratorios autónomos de circuito abierto (7). Equipo motorizado que filtra el aire y lo bombea hasta la máscara o capuchón homologado creándose una sobrepresión de aire limpio dentro de la misma, incrementándose el nivel de protección. Se debe utilizar el filtro apropiado para cada entorno de trabajo: para gases, partículas o combinados.

EN-401: Equipos respiratorios autónomos de circuito cerrado (8). Equipo que asegura un suministro de aire limpio, procedente de una bombona, hasta dentro de la máscara homologada. Se mantiene una presión positiva en el interior de la máscara evitando la penetración de contaminantes, incrementándose el nivel de protección.

Equipos autónomos de pintado

Conjunto de protección integral de las vías respiratorias formado por un filtro de carbono activado, un tubo alimentador de aire y una pantalla facial. El aire contenido entre la cara del pintor y la pantalla está a una presión superior a la que existe en el exterior, impidiendo de esta forma que el aire contaminado penetre en la mascarilla y sea respirado por el pintor.

Para determinar la selección de la mascarilla y/o filtros, es preciso conocer el contaminante, su concentración y su toxicidad, el valor TLV*, el factor de protección nominal* del protector, y el factor de protección requerido.

*TLV o Nivel de Exposición Ocupacional. Es la concentración máxima de una sustancia contenida en el aire, calculado el promedio sobre un periodo de 40 horas semanales durante el cual, según los conocimientos actuales, un trabajador puede estar expuesto día tras día sin un probable riesgo para su salud.

*Factor de protección nominal: la relación entre la concentración de un contaminante en el ambiente y su posible concentración en el interior de la mascarilla. Se calcula a partir de un ensayo normalizado EN.

Calzado de seguridad

Para trabajar con pinturas y disolventes conviene elegir un zapato de seguridad que entre otras propiedades se caracterice por ser antiestático y presente resistencia a agentes químicos.

Calzado de seguridad antiestático

En algunos lugares de trabajo, como aquellos en los que están presentes materiales inflamables, o en aquellos en los que la concentración de electricidad estática debe ser minimizada, el personal deberá estar obligado a llevar calzado antiestático.

Este tipo de calzado contiene suelas conductoras, las cuales están diseñadas para reducir la acumulación de electricidad estática, a pesar de mantener un nivel de resistencia eléctrica comprendida en el rango 105 – 109 ohms (unidades derivadas de resistencia eléctrica).

Hay que tener en cuenta que no deben utilizarse en las inmediaciones de circuitos eléctricos abiertos o de equipamiento cargado eléctricamente.

Calzado de seguridad en laboratorios químicos

Debe ser utilizado siempre en zonas en las que se usen o almacenen productos químicos. En estas zonas no se deberá usar calzado perforado, sandalias y semejantes. El calzado adecuado debe cubrir y proteger todo el pie. Los materiales, incluyendo los de la suela, deben ser compatibles con el ambiente de la zona, los materiales manejados y las tareas realizadas.

Dependiendo de los tipos de riesgos que se puedan presentar en la zona, el calzado de seguridad deberá presentar una protección adicional. Se deberán tomar en consideración calzados de seguridad que presenten suelas resistentes al deslizamiento, a la abrasión, a los hidrocarburos y aceites o al calor. Cuando el daño principal sea debido a los impactos, pinchazos, corriente eléctrica o electricidad estática, se deberá llevar, además, el calzado adecuado.

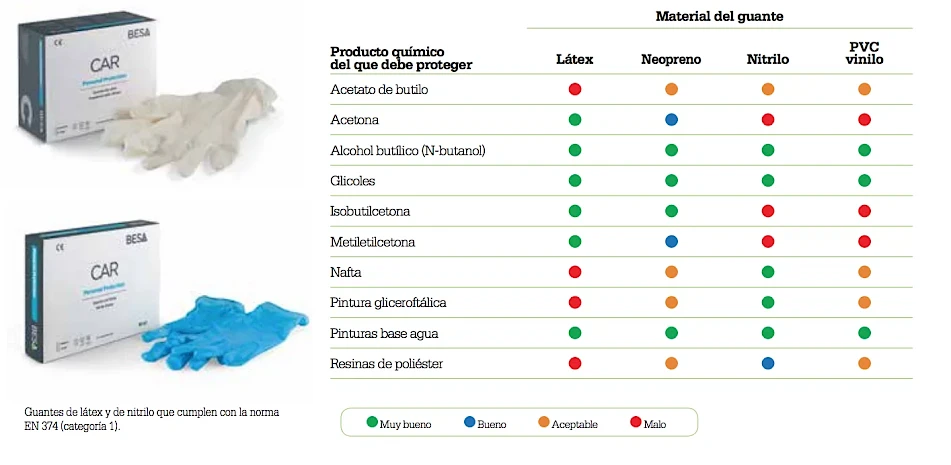

Guantes para el manejo de sustancias químicas

Los disolventes y diluyentes eliminan la grasa de la piel, la resecan, la agrietan y hacen particularmente sensible a los gérmenes patógenos, produciéndose enfermedades de la piel que en la mayoría de los casos se manifiestan pasados los años.

Es por este motivo que se deben utilizar guantes homologados para tal efecto.

Los Guantes de protección contra productos químicos y microorganismos son sometidos a diferentes ensayos para probar su efectividad.

Deberá establecerse un calendario para la sustitución periódica de los guantes a fin de garantizar que se cambien antes de ser permeados por los productos químicos. La utilización de guantes contaminados puede ser extremadamente peligrosa, debido a la acumulación del contaminante en el material componente del guante.

Los guantes deberán limpiarse siempre siguiendo las indicaciones del fabricante.

Gafas de protección

Evidentemente, el principal cometido de las gafas es el de proteger los ojos del trabajador.

¿Cuándo es recomendable su utilización?

Sobre todo durante operaciones de manipulación de disolventes y también cuando se emplee aire comprimido para soplado de polvos y secado de disolventes en operaciones de desengrasado.

En determinados casos, en que vayan a ser utilizadas de forma continuada por una persona que necesita gafas graduadas, debería considerarse la posibilidad de utilizar gafas de seguridad graduadas.

Además, el uso de lentes de contacto en los procesos de pintado y desengrasado debe considerarse con detalle ya que:

Será prácticamente imposible retirar las lentes de contacto de los ojos después de que se haya derramado una sustancia química en el área ocular.

Las lentes de contacto interferirán con los procedimientos de lavado de emergencia.

Las lentes de contacto pueden atrapar y recoger humos y materiales sólidos en el ojo.

Si se produce la entrada de sustancias químicas en el ojo y la persona se queda inconsciente, el personal de auxilio no se dará cuenta que lleva lentes de contacto.

Monos o buzos con capucha

Los monos resultan recomendables para operaciones de pintado con pistolas aerográficas, ya que evitan que las nieblas producidas entren en contacto con alguna parte del cuerpo.

Para evitar problemas relacionados con cargas estáticas, el personal que trabaje en instalaciones en las que se efectúen trasvases de líquidos inflamables no usará ropa de fibras sintéticas, y la vestimenta será preferiblemente de algodón, incluso la ropa interior. Es aconsejable también limitar en lo posible el uso de prendas de lana.

Duchas y lavaojos de emergencia

Las duchas y lavaojos de emergencia, ofrecen una descontaminación in-mediata por proyección de agua para la protección por disolución y lavado extractivo de las agresiones, debidas a los productos químicos, que podrían provocar lesiones graves e irreparables.

Se trata del mejor y más práctico método de descontaminación descubierto hasta la fecha.

La ducha deberá proporcionar un caudal de agua suficiente para empapar el sujeto completa e inmediatamente. El agua suministrada debe ser potable, procurando que no esté fría (preferiblemente entre 20 y 35 °C) para evitar el riesgo que supone enfriar a una persona quemada en estado de shock y también que la poca aceptación del agua fría cause una eliminación insuficiente del contaminante, al acortar el período de ducha.

Así mismo, es conveniente que disponga de desagüe (facilita enormemente su mantenimiento). Los modelos más adecuados son aquellos que tienen un accionador triangular unido al sistema mediante una barra fija (mejor que con cadena). Se deben quitar las ropas, los zapatos y las joyas mientras se esté debajo de la ducha.

¿Cómo usar las fuentes lavaojos?

Las lentes de contacto deben extraerse lo más pronto posible para lavar los ojos y eliminar totalmente las sustancias químicas peligrosas.

El agua no se debe aplicar directa-mente sobre el globo ocular, sino a la base de la nariz, esto hace que sea más efectivo el lavado de los ojos, extrayen-do las sustancias químicas (los chorros potentes de agua pueden volver a introducir partículas en los ojos).

Se debe forzar la apertura de los párpa-dos para asegurar el lavado detrás de los mismos.

Hay que asegurarse de lavar desde la nariz hacia las orejas; ello evitará que penetren sustancias químicas en el ojo que no está afectado.

Deben lavarse los ojos y párpados durante, al menos, 15 minutos.

Después del lavado, es conveniente cubrir ambos ojos con una gasa limpia o estéril.