¿Qué es la Norma UNE EN ISO 12944 en pintura industrial?

La NORMA UNE EN ISO 12944 es el principal estándar internacional para la protección de estructuras de acero frente a la corrosión mediante el uso de sistemas de pintura protectores.

Este documento recoge información e instrucciones dirigidas a garantizar la protección anticorrosiva de las superficies en base a diferentes ambientes y condiciones atmosféricas.

Esta norma es referente en el mercado europeo, pero existen otras normas como pueden ser la ASTM o la AFO.

La NORMA UNE EN ISO 12944 es el principal estándar internacional para la protección de estructuras de acero frente a la corrosión mediante el uso de sistemas de pintura protectores.

¿Qué tipo de estructuras o soportes contempla la norma UNE-EN ISO 12944?

La norma UNE-EN ISO 12944 se centra en los siguientes soportes:

- Acero sin recubrir.

- Galvanizado en caliente.

- Acero recubierto con proyección térmica de zinc.

Cabe apuntar que esta norma no se aplica en soportes de acero cubierto por electrodeposición o acero pintado.

Pinturas aplicables

Las pinturas industriales a las que hace refrencia la norma UNE EN ISO 12944 son de tipo líquidas, y estas deben de secar o endurecer a condiciones ambientales. De esta manera, la norma no incluye pinturas en polvo, pinturas de secado al horno o pinturas termo-endurecibles.

Categorías de corrosividad según la norma UNE-EN ISO 12944

Las pinturas o sistemas de pintado se clasifican en función de la categoría de corrosividad del medio ambiente y la durabilidad que soportan según las categorías especificadas (de C1 a CX), existiendo en cada categoría cuatro subcategorías dependiendo de su durabilidad: baja, media, alta o muy alta.

Esta norma hace referencia a diferentes categorías de ambiente corrosivo, divididas en 2 grupos:

- Por un lado encontramos las categorías de corrosividad para ambientes atmosféricos.

- Por otro lado, categorías de corrosividad para estructuras localizadas en el agua o enterradas en el suelo.

Categorías de corrosividad para ambientes atmosféricos

Entre las categorías de este apartado distinguimos entre:

- Categoría C1, con pérdidas de espesor de 1,3 micras en acero. Esta categoría está dirigida principalmente a la evaluación de edificios con calefacción y con atmósferas limpias, como pueden ser por oficinas, tiendas, colegios u hoteles.

- Categoría C2, para pérdidas de espesor de 1,3 y hasta 25 micras en acero. Categoría definida para la evaluación de atmósferas con bajos niveles de contaminación, o edificios sin calefacción donde pueden ocurrir condensaciones, por ejemplo: almacenes, polideportivos, etc.

- Categoría C3, para pérdidas de espesor de 25 y hasta 50 micras en acero. Esta categoría está dirigida a la evaluación de atmósferas urbanas e industriales, con moderada contaminación de dióxido de azufre, o naves de fabricación con elevada humedad y con algo de contaminación del aire, por ejemplo: planta de proceso de alimentos, lavanderías, plantas cerveceras, plantas lácteas.

- Categoría C4, para pérdidas de espesor de 50 y hasta 80 micras en acero. Definida para la evaluación de áreas industriales y áreas costeras con moderada salinidad como plantas químicas, piscinas, barcos y astilleros.

- Categoría C5, para pérdidas de espesor de 80 y hasta 200 micras en acero. Análisis y evaluación de áreas costeras y marítimas con elevada salinidad, así como edificios o áreas con condensaciones casi permanentes, y con contaminación elevada.

- Categoría CX, categoría de corrosividad aplicable a ambientes de corrosividad extrema como áreas de ultramar, áreas industriales con humedad extrema, así como atmosferas agresivas o tropicales.

Categorías de corrosividad para estructuras localizadas en el agua o enterradas en el suelo

- Categoría IM1, para ambientes de agua dulce como instalaciones ribereñas, plantas hidroeléctricas.

- Categoría IM2, para ambientes de agua de mar como áreas portuarias con estructura como puertas de contención, esclusas, muelles, estructuras de ultramar.

- Categoría IM3, para estructuras bajo suelo como como tanques enterrados, pilotes de acero, tuberías de acero.

- Categoría IM4, para estructuras situadas en el mar o agua salobre, como pueden ser estructuras sumergidas con protección catódica.

Durabilidad del sistema de pintura

La norma UNE-EN ISO 12944 también especifica la durabilidad de un sistema de pintado en base a tres intervalos de tiempo:

- Baja (L): 2 a 5 años.

- Media (M): 5 a 15 años.

- Alta (H): más de 15 años.

- Muy alta (VH): más de 25 años.

La durabilidad de un sistema de pintura depende de diversos factores, entre los que destacan:

- El tipo de pintura.

- El diseño de la estructura.

- El estado de la superficie de acero.

- La calidad de la aplicación, de

- Las condiciones durante el proceso de aplicación.

- Las condiciones de exposición en servicio.

- El mantenimiento del propio sistema.

Por ello, el grado de durabilidad de un sistema es un concepto ténico útil para seleccionar el sistema a emplear en un caso concreto, y para definir el programa de mantenimiento correspondiente, pero no puede, en ningún caso, tomarse como un periodo de garantía.

Preparación de la superficie

La norma define grados de preparación de la superficie requeridos para asegurar el mejor rendimiento del sistema de pintado. En nuestro artículo "Preparación de superficies metálicas" profundizamos acerca de esta clasificación.

Principales ensayos recogidos en la norma UNE-EN ISO 12944

Esta norma establece una serie ensayos y tests a realizar, integrados bajo otras normas. Veámos cuáles son los más importantes:

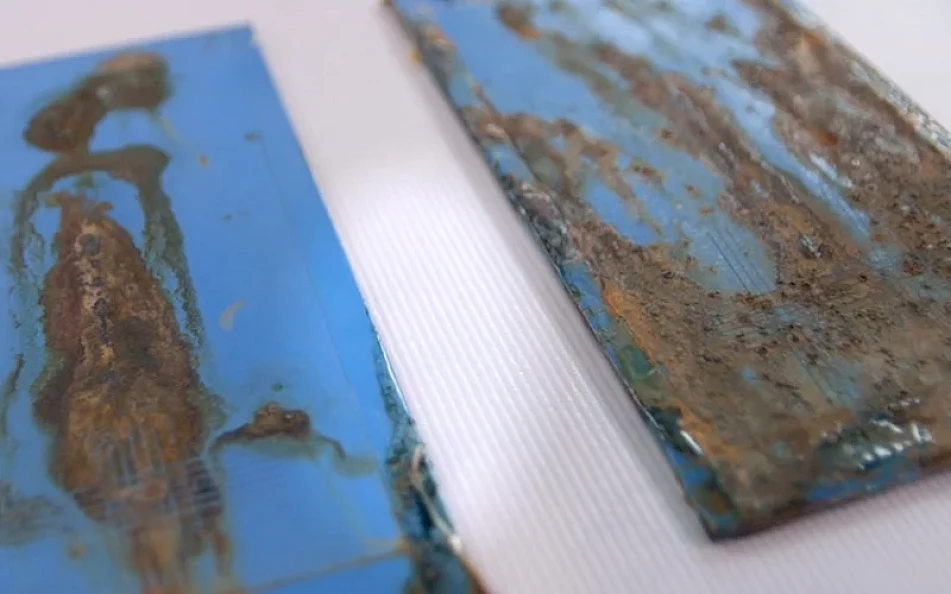

Ensayo de niebla salina - ISO 9227

En este ensayo se someten las probetas a la proyección continua de una disolución de cloruro sódico al 5% con ph entre 6,5 y 7,2. A las probetas se les realiza una incisión para provocar el inicio de la corrosión. Estas probetas se evalúan cada cierto número de horas según la norma iso 4.628.

Ensayo de adherencia

Hay dos tipos de ensayo bajo dos normas diferentes:

Ensayo de corte por enrejado - ISO 2409

Consiste en realizar dos cortes cruzados con un peine que tiene una cuchilla especial con seis filos. En función del espesor de la película hay que utilizar una cuchilla u otra.

- Espesor entre 0 y 60 micras: peine de un milímetro de separación entre cuchillas.

- Espesor entre 60 y 120 micros: peine de 2 milímetros de separación entre cuchillas.

- Espesor desde 120 a 250: peine de 3 milímetros de separación entre cuchillas.

En función de la cantidad de pintura que se levanta hay una categoría que va desde 0 hasta 5 en función del porcentaje.

Ensayo de tracción - ISO 4624

Consiste en colocar unos dollis o sufridoras pegados sobre la superficie ensayar y después se retiran a una velocidad controlada. El resultado se expresa en mega pascales.

Ensayo de cámara de humedad ISO 6270

El ensayo consiste en evaluar la resistencia en condiciones de alta humedad. Consta de un recinto a temperatura controlada con un depósito de agua destilada que se calienta eléctricamente a esta saturación.

Las probetas se evalúan cada cierto número de horas según la norma iso 4628. Los fallos pueden ser ampollas, decoloración, arrugamiento, etc.

Ensayo de resistencia a la intemperie

Para poder acelerar estos ensayos se utilizan ensayos de envejecimiento acelerado.

Cámara de UV ISO 16.474 - 3

En este ensayo se someten las probetas a ciclos de exposición a lámparas de tipo a o b y a humedad.

En función de la especificación se utilizan unas lámparas u otras y también varía el tiempo de ensayo y temperatura de cada ciclo. Por ejemplo cuatro horas de ultravioleta a 60 grados y 4 horas de condensación a 50 grados

Xenon ISO 16.474 - 2

Factores a tener en cuenta para elegir una pintura o sistema de pintado

La correcta elección de una pintura o sistema de pintado, es un aspecto fundamental a la hora de obtener una extensa durabilidad y un alto rendimiento de la aplicación.

La correcta elección de una pintura o sistema de pintado, es un aspecto fundamental a la hora de obtener una extensa durabilidad y un alto rendimiento de la aplicación.

Entre los factores que debemos tener en cuenta como profesionales a la hora elegir una pintura o sistema de pintado se encuentran:

- Tipo de superficie a aplicar.

- Proceso de sistema de pintado.

- Nivel de corrosividad del medio ambiente donde realizaremos la aplicación.

- Durabilidad requerida.

En BESA consideramos la UNE-EN ISO 12944 un referente en nuestros procesos de trabajo e investigación. Por ello, desarrollamos diferentes productos y sistemas de pintura certificados bajo la esta normativa, con el fin de ofrecer la mejor garantía y calidad de acabado sea cual sea el proyecto o sector industrial de nuestros clientes.